2026 Autor: Erin Ralphs | [email protected]. Última modificación: 2025-01-22 21:15:55

Con el desarrollo de las turbinas ICE, los fabricantes están tratando de mejorar su consistencia con los motores y la eficiencia. La solución de serie técnicamente más avanzada es un cambio en la geometría de la entrada. A continuación, se considera el diseño de turbinas de geometría variable, el principio de funcionamiento y las características de mantenimiento.

Características generales

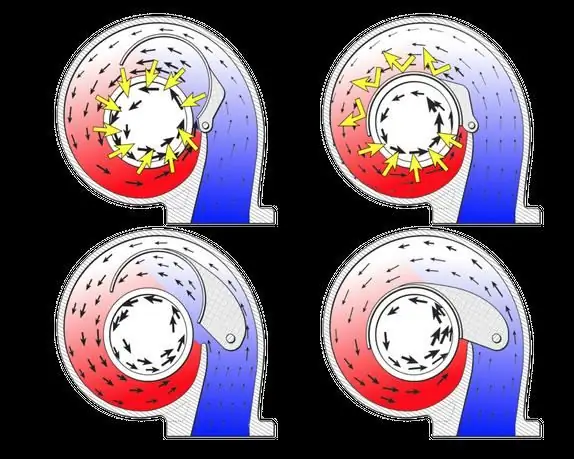

Las turbinas en cuestión difieren de las habituales en la capacidad de adaptarse al modo de funcionamiento del motor cambiando la relación A / R, que determina el rendimiento. Esta es una característica geométrica de las carcasas, representada por la relación entre el área de la sección transversal del canal y la distancia entre el centro de gravedad de esta sección y el eje central de la turbina.

La relevancia de los turbocompresores de geometría variable se debe a que para velocidades altas y bajas los valores óptimos de este parámetro difieren significativamente. Entonces, para un valor pequeño de A/R, el flujotiene una alta velocidad, como resultado de lo cual la turbina gira rápidamente, pero el rendimiento máximo es bajo. Los valores grandes de este parámetro, por el contrario, determinan un gran rendimiento y una baja velocidad de los gases de escape.

En consecuencia, con un A / R demasiado alto, la turbina no podrá crear presión a bajas velocidades, y si es demasiado bajo, ahogará el motor en la parte superior (debido a la contrapresión en el múltiple de escape, el rendimiento disminuirá). Por tanto, en los turbocompresores de geometría fija se selecciona un valor A/R medio que le permite operar en todo el rango de velocidades, mientras que el principio de funcionamiento de las turbinas de geometría variable se basa en mantener su valor óptimo. Por lo tanto, estas opciones con un umbral de refuerzo bajo y un retraso mínimo son muy eficaces a altas velocidades.

Además del nombre principal (turbinas de geometría variable (VGT, VTG)), estas variantes se conocen como modelos de tobera variable (VNT), impulsor variable (VVT), tobera de turbina de área variable (VATN).

La turbina de geometría variable fue desarrollada por Garrett. Además, otros fabricantes se dedican al lanzamiento de dichas piezas, incluidos MHI y BorgWarner. El principal fabricante de variantes de anillos colectores es Cummins Turbo Technologies.

A pesar del uso de turbinas de geometría variable principalmente en motores diesel, son muy comunes y están ganando popularidad. Se supone que en 2020 tales modelos ocuparán más de 63% del mercado mundial de turbinas. La expansión del uso de esta tecnología y su desarrollo se debe principalmente al endurecimiento de las regulaciones ambientales.

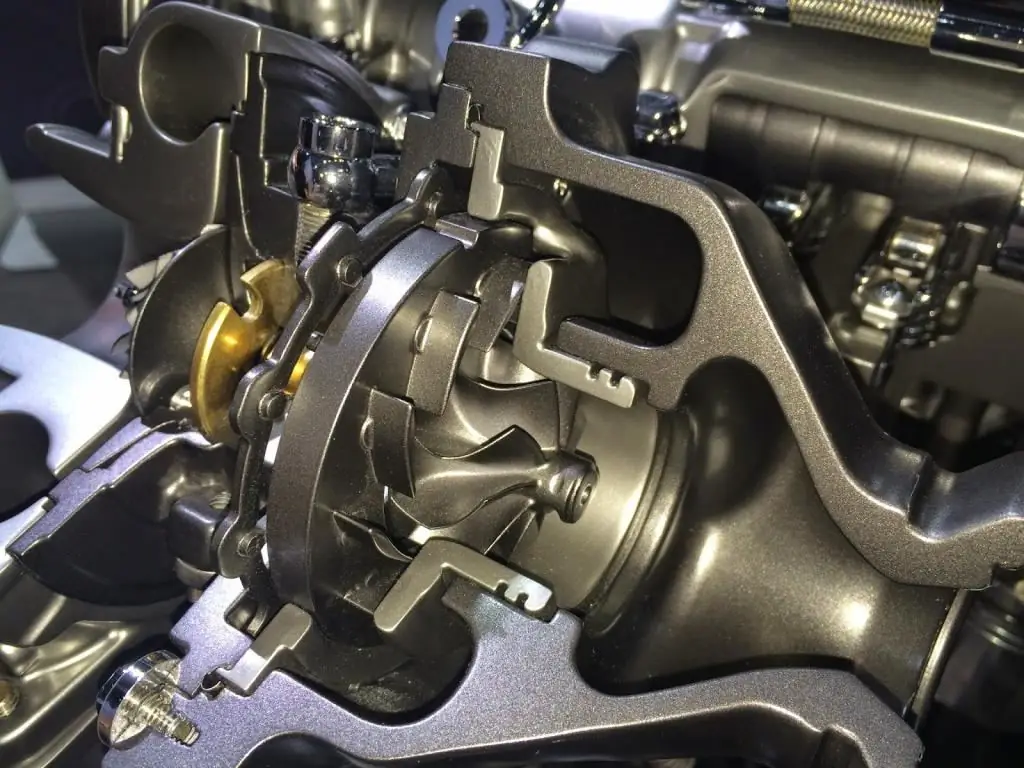

Diseño

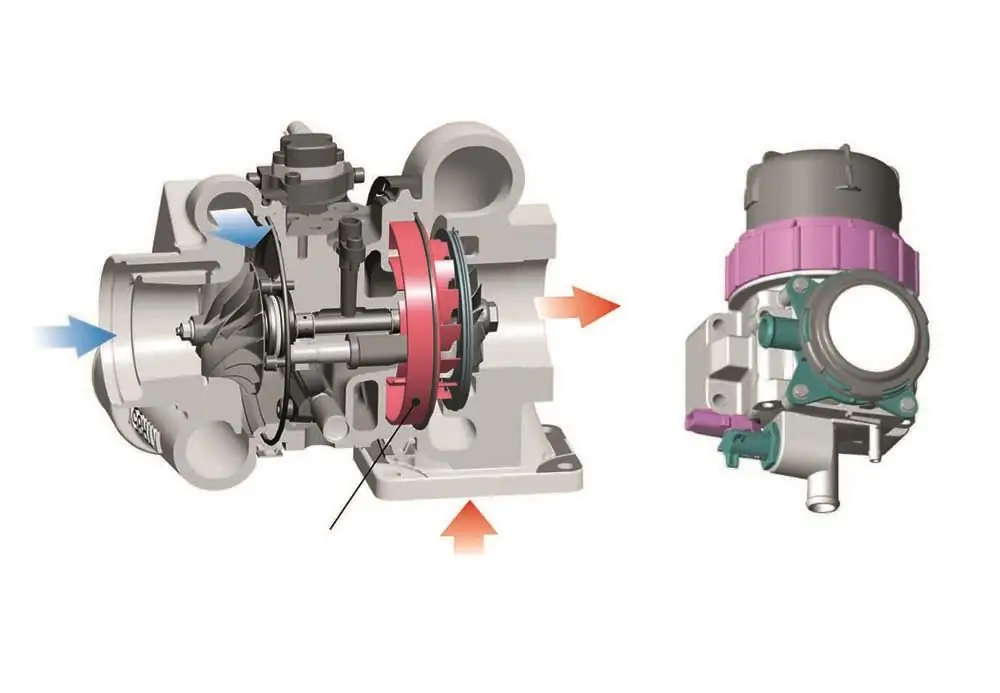

El dispositivo de turbina de geometría variable se diferencia de los modelos convencionales por la presencia de un mecanismo adicional en la parte de entrada de la carcasa de la turbina. Hay varias opciones para su diseño.

El tipo más común es el anillo de paleta deslizante. Este dispositivo está representado por un anillo con una serie de palas rígidamente fijadas situadas alrededor del rotor y que se mueven con respecto a la placa fija. El mecanismo deslizante se utiliza para estrechar/expandir el paso para el flujo de gases.

Debido al hecho de que el anillo de la paleta se desliza en la dirección axial, este mecanismo es muy compacto y el número mínimo de puntos débiles garantiza la resistencia. Esta opción es adecuada para motores grandes, por lo que se utiliza principalmente en camiones y autobuses. Se caracteriza por la sencillez, alto rendimiento en la base, fiabilidad.

La segunda opción también asume la presencia de un anillo de paleta. Sin embargo, en este caso, está fijada rígidamente sobre una placa plana, y las palas van montadas sobre pasadores que aseguran su giro en el sentido axial, al otro lado de la misma. Así, la geometría de la turbina se cambia por medio de los álabes. Esta opción tiene la mejor eficiencia.

Sin embargo, debido a la gran cantidad de piezas móviles, este diseño es menos confiable, especialmente en condiciones de alta temperatura. Marcadolos problemas son causados por la fricción de las partes metálicas, que se expanden cuando se calientan.

Otra opción es una pared móvil. Es similar en muchos aspectos a la tecnología de anillo deslizante, sin embargo, en este caso, las hojas fijas están montadas en una placa estática en lugar de un anillo deslizante.

El turbocompresor de área variable (VAT) tiene álabes que giran alrededor del punto de instalación. A diferencia del esquema con cuchillas giratorias, no se instalan a lo largo de la circunferencia del anillo, sino en una fila. Debido a que esta opción requiere un sistema mecánico complejo y costoso, se han desarrollado versiones simplificadas.

Uno es el turbocompresor de flujo variable (VFT) Aisin Seiki. La carcasa de la turbina está dividida en dos canales por un álabe fijo y está equipada con un amortiguador que distribuye el flujo entre ellos. Algunas palas fijas más se instalan alrededor del rotor. Proporcionan retención y fusión de flujo.

La segunda opción, denominada esquema Switchblade, está más cerca del IVA, pero en lugar de una fila de hojas, se utiliza una sola hoja, que también gira alrededor del punto de instalación. Hay dos tipos de tal construcción. Uno de ellos consiste en la instalación de la cuchilla en la parte central del cuerpo. En el segundo caso, está en el medio del canal y lo divide en dos compartimentos, como una paleta VFT.

Para controlar una turbina con geometría variable, se utilizan accionamientos: eléctricos, hidráulicos, neumáticos. El turbocargador es controlado por la unidad de controlmotor (ECU, ECU).

Cabe señalar que estas turbinas no requieren una válvula de derivación, ya que debido a un control preciso es posible ralentizar el flujo de gases de escape de forma no descompresiva y pasar el exceso a través de la turbina.

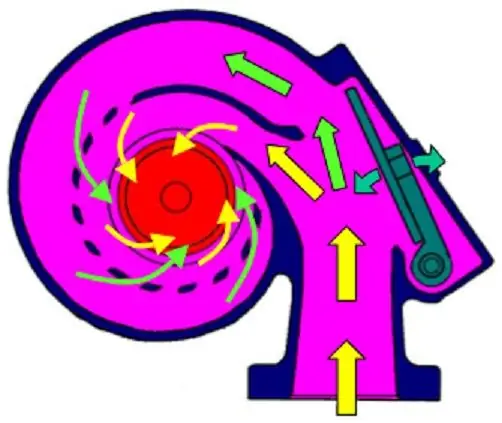

Principio de funcionamiento

Las turbinas de geometría variable funcionan manteniendo el A/R óptimo y el ángulo de remolino cambiando el área de la sección transversal de la entrada. Se basa en el hecho de que la velocidad del flujo de gases de escape está inversamente relacionada con el ancho del canal. Por lo tanto, en los "fondos" para una promoción rápida, se reduce la sección transversal de la parte de entrada. Con el aumento de la velocidad para aumentar el flujo, se expande gradualmente.

Mecanismo de cambio de geometría

El mecanismo para la implementación de este proceso está determinado por el diseño. En los modelos con álabes giratorios, esto se consigue cambiando su posición: para garantizar una sección estrecha, los álabes quedan perpendiculares a las líneas radiales, y para ensanchar el canal, se colocan en una posición escalonada.

Las turbinas de anillo rozante con pared móvil tienen un movimiento axial del anillo, que también cambia la sección del canal.

El principio de funcionamiento de VFT se basa en la separación del flujo. Su aceleración a bajas velocidades se realiza cerrando el compartimento exterior del canal con un amortiguador, por lo que los gases se dirigen al rotor por el camino más corto posible. A medida que aumenta la carga, el amortiguadorse eleva para permitir el flujo a través de ambas bahías para ampliar la capacidad.

Para los modelos VAT y Switchblade, la geometría se cambia girando la pala: a bajas velocidades, se eleva, estrechando el paso para acelerar el flujo, y a altas velocidades, se encuentra junto a la rueda de la turbina, expandiéndose rendimiento Las turbinas Switchblade tipo 2 cuentan con operación de pala invertida.

Entonces, en la "parte inferior" está adyacente al rotor, por lo que el flujo pasa solo a lo largo de la pared exterior de la carcasa. A medida que aumentan las rpm, el álabe sube y abre un pasaje alrededor del impulsor para aumentar el rendimiento.

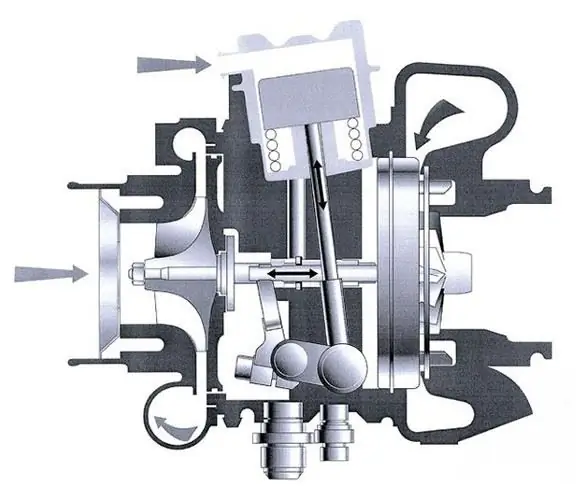

Conducir

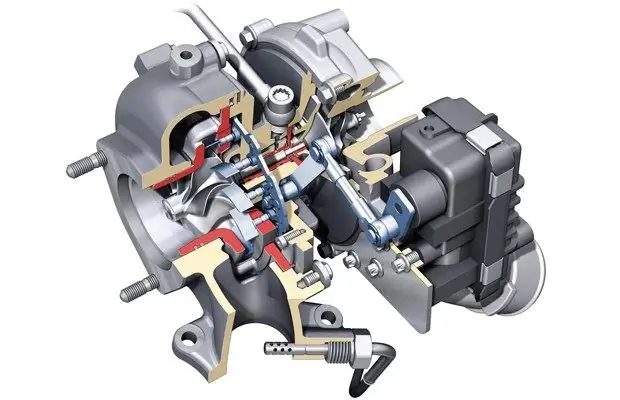

Entre los accionamientos, los más comunes son las opciones neumáticas, donde el mecanismo está controlado por un pistón que mueve el aire dentro del cilindro.

La posición de las paletas se controla mediante un actuador de diafragma conectado por una varilla al anillo de control de paletas, por lo que la garganta puede cambiar constantemente. El actuador impulsa el vástago dependiendo del nivel de vacío, contrarrestando el resorte. La modulación de vacío controla una válvula eléctrica que suministra una corriente lineal en función de los parámetros de vacío. La bomba de vacío del servofreno puede generar vacío. La corriente se suministra desde la batería y modula la ECU.

La principal desventaja de estos motores se debe a la dificultad de predecir el estado del gas después de la compresión, especialmente cuando se calienta. Por lo tanto más perfectoson accionamientos hidráulicos y eléctricos.

Los actuadores hidráulicos funcionan según el mismo principio que los actuadores neumáticos, pero en lugar de aire en el cilindro, se utiliza un líquido, que puede representarse como aceite de motor. Además, no se comprime, por lo que este sistema proporciona un mejor control.

La válvula solenoide usa presión de aceite y una señal de la ECU para mover el anillo. El pistón hidráulico mueve la cremallera y el piñón, que gira el engranaje dentado, como resultado de lo cual las cuchillas están conectadas de manera pivotante. Para transferir la posición de la hoja de la ECU, un sensor de posición analógico se mueve a lo largo de la leva de su accionamiento. Cuando la presión del aceite es baja, las paletas se abren y cierran a medida que aumenta la presión del aceite.

El accionamiento eléctrico es el más preciso, porque el voltaje puede proporcionar un control muy preciso. Sin embargo, requiere enfriamiento adicional, que es proporcionado por tubos de refrigerante (las versiones neumática e hidráulica usan líquido para eliminar el calor).

El mecanismo selector sirve para accionar el cambiador de geometría.

Algunos modelos de turbinas utilizan un accionamiento eléctrico rotativo con un motor paso a paso directo. En este caso, la posición de las palas es controlada por una válvula de retroalimentación electrónica a través del mecanismo de cremallera y piñón. Para la retroalimentación de la ECU, se usa una leva con un sensor magnetorresistivo conectado al engranaje.

Si es necesario girar las cuchillas, la ECU proporcionasuministro de corriente en un cierto rango para moverlos a una posición predeterminada, después de lo cual, habiendo recibido una señal del sensor, desactiva la válvula de retroalimentación.

Unidad de control del motor

De lo anterior se deduce que el principio de funcionamiento de las turbinas de geometría variable se basa en la coordinación óptima de un mecanismo adicional de acuerdo con el modo de funcionamiento del motor. Por lo tanto, se requiere su posicionamiento preciso y monitoreo constante. Por lo tanto, las turbinas de geometría variable están controladas por unidades de control del motor.

Utilizan estrategias para maximizar la productividad o mejorar el desempeño ambiental. Existen varios principios para el funcionamiento del BUD.

La más común implica el uso de información de referencia basada en datos empíricos y modelos de motores. En este caso, el controlador feedforward selecciona valores de una tabla y utiliza la retroalimentación para reducir los errores. Es una tecnología versátil que permite una variedad de estrategias de control.

Su principal inconveniente son las limitaciones durante los transitorios (aceleración brusca, cambios de marcha). Para eliminarlo, se utilizaron controladores multiparamétricos, PD y PID. Estos últimos se consideran los más prometedores, pero no son lo suficientemente precisos en todo el rango de cargas. Esto se resolvió aplicando algoritmos de decisión de lógica difusa utilizando MAS.

Existen dos tecnologías para proporcionar información de referencia: el modelo de motor medio y el artificialRedes neuronales. Este último incluye dos estrategias. Uno de ellos implica mantener el impulso en un nivel dado, el otro, mantener una diferencia de presión negativa. En el segundo caso, se logra el mejor desempeño ambiental, pero la turbina está sobrevelocándose.

No muchos fabricantes están desarrollando ECU para turbocompresores de geometría variable. La gran mayoría de ellos están representados por productos de fabricantes de automóviles. Sin embargo, hay algunas ECU de gama alta de terceros en el mercado que están diseñadas para este tipo de turbos.

Disposiciones generales

Las principales características de las turbinas son el flujo másico de aire y la velocidad del flujo. El área de entrada es uno de los factores limitantes del rendimiento. Las opciones de geometría variable le permiten cambiar esta área. Entonces, el área efectiva está determinada por la altura del paso y el ángulo de las palas. El primer indicador es intercambiable en versiones con un anillo deslizante, el segundo, en turbinas con paletas rotativas.

Por lo tanto, los turbocompresores de geometría variable proporcionan constantemente el impulso necesario. Como resultado, los motores equipados con ellos no tienen el retraso asociado con el tiempo de giro de la turbina, como ocurre con los grandes turbocompresores convencionales, y no se ahogan a altas velocidades, como ocurre con los pequeños.

Finalmente, se debe tener en cuenta que, aunque los turbocompresores de geometría variable están diseñados para funcionar sin una válvula de derivación, se ha descubierto que brindan ganancias de rendimiento principalmente en el extremo inferior y en altas revoluciones completamente abiertas.las palas no son capaces de hacer frente a un gran flujo de masa. Por lo tanto, para evitar una contrapresión excesiva, aún se recomienda utilizar una válvula de descarga.

Pros y contras

El ajuste de la turbina al modo de funcionamiento del motor proporciona una mejora en todos los indicadores en comparación con las opciones de geometría fija:

- mejor capacidad de respuesta y rendimiento en todo el rango de revoluciones;

- curva de par de rango medio más plana;

- capacidad para hacer funcionar el motor a carga parcial con una mezcla pobre de aire/combustible más eficiente;

- mejor eficiencia térmica;

- prevención de un impulso excesivo a altas revoluciones;

- mejor desempeño ambiental;

- menos consumo de combustible;

- rango de funcionamiento de la turbina ampliado.

La principal desventaja de los turbocompresores de geometría variable es su diseño significativamente complicado. Debido a la presencia de elementos móviles y accionamientos adicionales, son menos fiables y el mantenimiento y la reparación de turbinas de este tipo son más difíciles. Además, las modificaciones para los motores de gasolina son muy caras (alrededor de 3 veces más caras que las convencionales). Finalmente, estas turbinas son difíciles de combinar con motores no diseñados para ellas.

Cabe señalar que, en términos de rendimiento máximo, las turbinas de geometría variable suelen ser inferiores a sus contrapartes convencionales. Esto se debe a pérdidas en la carcasa y alrededor de los soportes de los elementos móviles. Además, el rendimiento máximo cae bruscamente al alejarse de la posición óptima. Sin embargo, el generalLa eficiencia de los turbocompresores de este diseño es mayor que la de las variantes de geometría fija debido al mayor rango operativo.

Aplicación y funciones adicionales

El alcance de las turbinas de geometría variable está determinado por su tipo. Por ejemplo, los motores con álabes giratorios se instalan en motores de automóviles y vehículos comerciales ligeros, y las modificaciones con anillo deslizante se utilizan principalmente en camiones.

En general, las turbinas de geometría variable se utilizan con mayor frecuencia en motores diésel. Esto se debe a la baja temperatura de sus gases de escape.

En los motores diésel de pasajeros, estos turbocompresores sirven principalmente para compensar la pérdida de rendimiento del sistema de recirculación de gases de escape.

En los camiones, las propias turbinas pueden mejorar el desempeño ambiental al controlar la cantidad de gases de escape recirculados a la entrada del motor. Así, con el uso de turbocompresores de geometría variable, es posible aumentar la presión en el colector de escape a un valor mayor que en el colector de admisión para acelerar la recirculación. Aunque la contrapresión excesiva es perjudicial para la eficiencia del combustible, ayuda a reducir las emisiones de óxido de nitrógeno.

Además, el mecanismo se puede modificar para reducir la eficiencia de la turbina en una posición determinada. Se utiliza para aumentar la temperatura de los gases de escape con el fin de purgar el filtro de partículas mediante la oxidación de las partículas de carbón adheridas mediante calentamiento.

Datosfunciones requieren accionamiento hidráulico o eléctrico.

Las ventajas señaladas de las turbinas de geometría variable sobre las convencionales las convierten en la mejor opción para los motores deportivos. Sin embargo, son extremadamente raros en los motores de gasolina. Solo se conocen unos pocos deportivos equipados con ellos (actualmente los Porsche 718, 911 Turbo y Suzuki Swift Sport). Según un gerente de BorgWarner, esto se debe al costo muy alto de producir tales turbinas, debido a la necesidad de usar materiales resistentes al calor especializados para interactuar con los gases de escape de alta temperatura de los motores de gasolina (los gases de escape diesel tienen un costo mucho más bajo). temperatura, por lo que las turbinas son más baratas para ellos).

Los primeros VGT que se utilizaron en motores de gasolina estaban fabricados con materiales convencionales, por lo que era necesario utilizar complejos sistemas de refrigeración para garantizar una vida útil aceptable. Entonces, en el Honda Legend de 1988, dicha turbina se combinó con un intercooler enfriado por agua. Además, este tipo de motor tiene un rango de flujo de gases de escape más amplio, por lo que requiere la capacidad de manejar un rango de flujo de masa más grande.

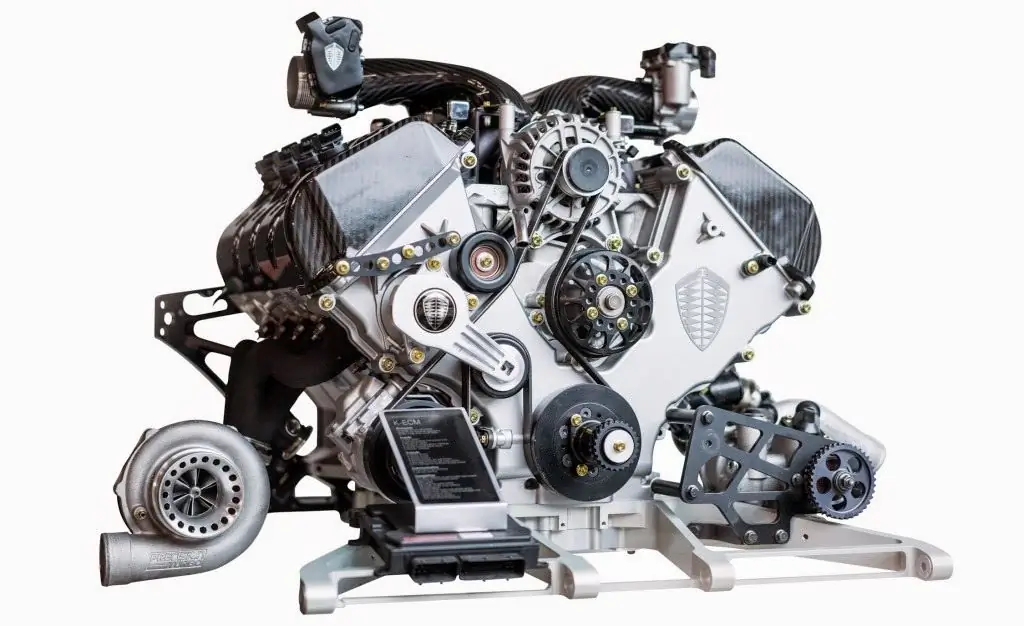

Los fabricantes logran los niveles requeridos de rendimiento, capacidad de respuesta, eficiencia y respeto por el medio ambiente de la manera más rentable. La excepción son casos aislados en los que el costo final no es una prioridad. En este contexto, esto es, por ejemplo, lograr un rendimiento récord en Koenigsegg One: 1 o adaptar un Porsche 911 Turbo a un civiloperación.

En general, la gran mayoría de los automóviles turboalimentados están equipados con turbocompresores convencionales. Para motores deportivos de alto rendimiento, a menudo se utilizan opciones de doble entrada. Aunque estos turbocompresores son inferiores a los VGT, ofrecen las mismas ventajas que las turbinas convencionales, solo que en menor medida, y sin embargo tienen casi el mismo diseño simple que estas últimas. En cuanto a la puesta a punto, el uso de turbocompresores de geometría variable, además del elevado coste, está limitado por la complejidad de su puesta a punto.

Para los motores de gasolina, un estudio realizado por H. Ishihara, K. Adachi y S. Kono clasificó la turbina de flujo variable (VFT) como la VGT más óptima. Gracias a un solo elemento móvil, se reducen los costes de producción y se aumenta la estabilidad térmica. Además, una turbina de este tipo funciona de acuerdo con un algoritmo de ECU simple, similar a las opciones de geometría fija equipadas con una válvula de derivación. Se han obtenido resultados particularmente buenos cuando una turbina de este tipo se combina con un iVTEC. Sin embargo, para los sistemas de inducción forzada, se observa un aumento en la temperatura de los gases de escape de 50 a 100 °C, lo que afecta el desempeño ambiental. Este problema se resolvió utilizando un colector de aluminio refrigerado por agua.

La solución de BorgWarner para los motores de gasolina fue combinar la tecnología de doble espiral y el diseño de geometría variable en una turbina de geometría variable de doble espiral presentada en SEMA 2015. SuCon el mismo diseño que la turbina de doble espiral, este turbocompresor tiene una entrada doble y una rueda de turbina monolítica doble, y se combina con un colector de doble espiral, secuenciado para eliminar la pulsación del escape para lograr un flujo más denso.

La diferencia está en la presencia de un amortiguador en la parte de entrada, que, dependiendo de la carga, distribuye el flujo entre los impulsores. A bajas velocidades, todos los gases de escape van a una pequeña parte del rotor y la mayor parte se bloquea, lo que proporciona un giro aún más rápido que una turbina de doble entrada convencional. A medida que aumenta la carga, el amortiguador se mueve gradualmente a la posición media y distribuye uniformemente el flujo a altas velocidades, como en un diseño estándar de doble entrada. Es decir, en términos del mecanismo para cambiar la geometría, tal turbina está cerca de una VFT.

Así, esta tecnología, al igual que la tecnología de geometría variable, proporciona un cambio en la relación A/R en función de la carga, ajustando la turbina al modo de funcionamiento del motor, lo que amplía el rango de funcionamiento. Al mismo tiempo, el diseño considerado es mucho más simple y económico, ya que aquí solo se usa un elemento móvil, que funciona de acuerdo con un algoritmo simple, y no se requieren materiales resistentes al calor. Esto último se debe a una disminución de la temperatura por pérdida de calor en las paredes de la doble carcasa de la turbina. Cabe señalar que se han encontrado soluciones similares antes (por ejemplo, válvula de corredera rápida), pero por alguna razón esta tecnología no ha ganado popularidad.

Mantenimiento yreparar

La principal operación de mantenimiento de las turbinas es la limpieza. Su necesidad se debe a su interacción con los gases de escape, representados por los productos de combustión de combustibles y aceites. Sin embargo, rara vez se requiere limpieza. La contaminación intensa indica un mal funcionamiento, que puede ser causado por una presión excesiva, el desgaste de las juntas o casquillos de los impulsores, así como el compartimiento del pistón, la obstrucción del respiradero.

Las turbinas de geometría variable son más sensibles al ensuciamiento que las turbinas convencionales. Esto se debe a que la acumulación de hollín en el álabe guía del dispositivo de cambio de geometría provoca su acuñamiento o pérdida de movilidad. Como resultado, se interrumpe el funcionamiento del turbocompresor.

En el caso más sencillo, la limpieza se realiza con un líquido especial, pero a menudo se requiere trabajo manual. Primero se debe desmontar la turbina. Al desmontar el mecanismo de cambio de geometría, tenga cuidado de no cortar los pernos de montaje. La perforación posterior de sus fragmentos puede provocar daños en los agujeros. Por lo tanto, la limpieza de la turbina de geometría variable es algo difícil.

Además, hay que tener en cuenta que una manipulación descuidada del cartucho puede dañar o deformar las palas del rotor. Si se desmonta después de la limpieza, será necesario equilibrarlo, pero normalmente no se limpia el interior del cartucho.

El hollín de aceite en las ruedas indica desgaste en los anillos del pistón o el grupo de válvulas, así como en los sellos del rotor en el cartucho. Limpieza sineliminar estos fallos del motor o reparar la turbina no es práctico.

Después de reemplazar el cartucho para turbocompresores del tipo en cuestión, se requiere un ajuste de geometría. Para esto, se utilizan tornillos de ajuste persistentes y toscos. Cabe señalar que algunos modelos de la primera generación no fueron configurados inicialmente por los fabricantes, por lo que su rendimiento en el "fondo" se reduce en un 15-25%. En particular, esto es cierto para las turbinas Garrett. Puede encontrar instrucciones en línea sobre cómo ajustar la turbina de geometría variable.

CV

Los turbocompresores de geometría variable representan la etapa más alta en el desarrollo de turbinas en serie para motores de combustión interna. Un mecanismo adicional en la parte de entrada asegura que la turbina se adapte al modo de funcionamiento del motor ajustando la configuración. Esto mejora el rendimiento, la economía y el respeto al medio ambiente. Sin embargo, el diseño del VGT es complejo y los modelos de gasolina son muy caros.

Recomendado:

Freno de banda: dispositivo, principio de funcionamiento, ajuste y reparación

El sistema de frenos está diseñado para detener varios mecanismos o vehículos. Su otro propósito es evitar el movimiento cuando el dispositivo o máquina está en reposo. Hay varias variedades de estos dispositivos, entre los cuales el freno de banda es uno de los más exitosos

Parktronic emite pitidos constantemente: posibles causas y reparación. Radar de estacionamiento: dispositivo, principio de funcionamiento

¿Cómo aparcar sin errores, evitando una emergencia? La pregunta surge a menudo no solo para los principiantes en la pista, sino también para los automovilistas experimentados. El miedo a hacer algo incorrecto se interpone en el camino, y los fabricantes de varios dispositivos útiles ayudan a deshacerse de él

Mecanismo de distribución de gas del motor: dispositivo, principio de funcionamiento, propósito, mantenimiento y reparación

La correa de distribución es uno de los componentes más críticos y complejos de un automóvil. El mecanismo de distribución de gas controla las válvulas de admisión y escape de un motor de combustión interna. En la carrera de admisión, la correa de distribución abre la válvula de admisión, permitiendo que el aire y la gasolina entren en la cámara de combustión. En la carrera de escape, la válvula de escape se abre y se eliminan los gases de escape. Echemos un vistazo más de cerca al dispositivo, el principio de funcionamiento, las averías típicas y mucho más

Sistema de escape del automóvil: dispositivo, principio de funcionamiento, reparación

El diseño del automóvil utiliza muchos sistemas: refrigeración, aceite, inyección, etc. Pero pocas personas prestan atención al escape. Pero es un componente igualmente importante de cualquier automóvil

El principio de funcionamiento del variador. Variador: dispositivo y principio de funcionamiento

El comienzo de la creación de programas variables se estableció en el siglo pasado. Incluso entonces, un ingeniero holandés lo montó en un vehículo. Después de que tales mecanismos se usaran en máquinas industriales